Borealis, ein führender Anbieter innovativer Lösungen in den Bereichen Polyolefine, Basischemikalien und Pflanzennährstoffe, kündigt den Ausbau seiner Fibremod™-Technologie-Palette mit kohlefaserverstärkten Polypropylensorten an. Borealis' führende Fibremod-Palette weist eine lange Erfolgsgeschichte bei der Umsetzung von Gewichtseinsparungen für zahlreiche Automobilanwendungen auf und wird nun durch Fibremod™ Carbon, ein kohlefaserverstärktes Polypropylen, erweitert. Diese innovative Ergänzung des Portfolios wird der Automobilindustrie dabei helfen, die Vorteile kohlefaserverstärkter Kunststoffe zu nutzen, wie beispielsweise das hervorragende Dichte-Gewicht-Verhältnis, das erhebliche Gewichtsreduktionspotenzial sowie die verbesserten Möglichkeiten zur Funktionalisierung und Modularisierung der Bauteile. Außerdem wird die hervorragende wirtschaftliche Effizienz der Fibremod Carbon-Palette zur weiteren Verbreitung dieses möglicherweise revolutionären Materials in der Automobil-Massenproduktion beitragen.

Angetrieben durch das Ziel, den Treibstoffverbrauch sowie die Gesamtbetriebskosten zu senken, nahm die Luftfahrtindustrie durch die Verwendung von kohlefaserverstärkten Kunststoffen (CFRP) eine Pionierrolle in der Entwicklung der Leichtbauweise ein. Darüber hinaus fanden CFRP durch den Einsatz in hochwertigen Sportwagen und Motorsportfahrzeugen eine wichtige Nische.

Durch die immer lauter werdenden Forderungen nach verbesserter Treibstoffeffizienz halten diese Materialien nun auch Einzug in normalen PKW. Gesetzliche Vorschriften der Europäischen Union, um die CO2-Emissionen von Neuwagen bis 2020 auf durchschnittlich 95g/km zu senken, sowie die US Corporate Average Fuel Economy-Norm (CAFE), die darauf abzielt, die Fahrleistung von Neuwagen bis 2025 von 17 bis 26 Kilometer pro Liter zu steigern, sorgten für einen dringenden Bedarf an leichtgewichtigen Werkstoffen.

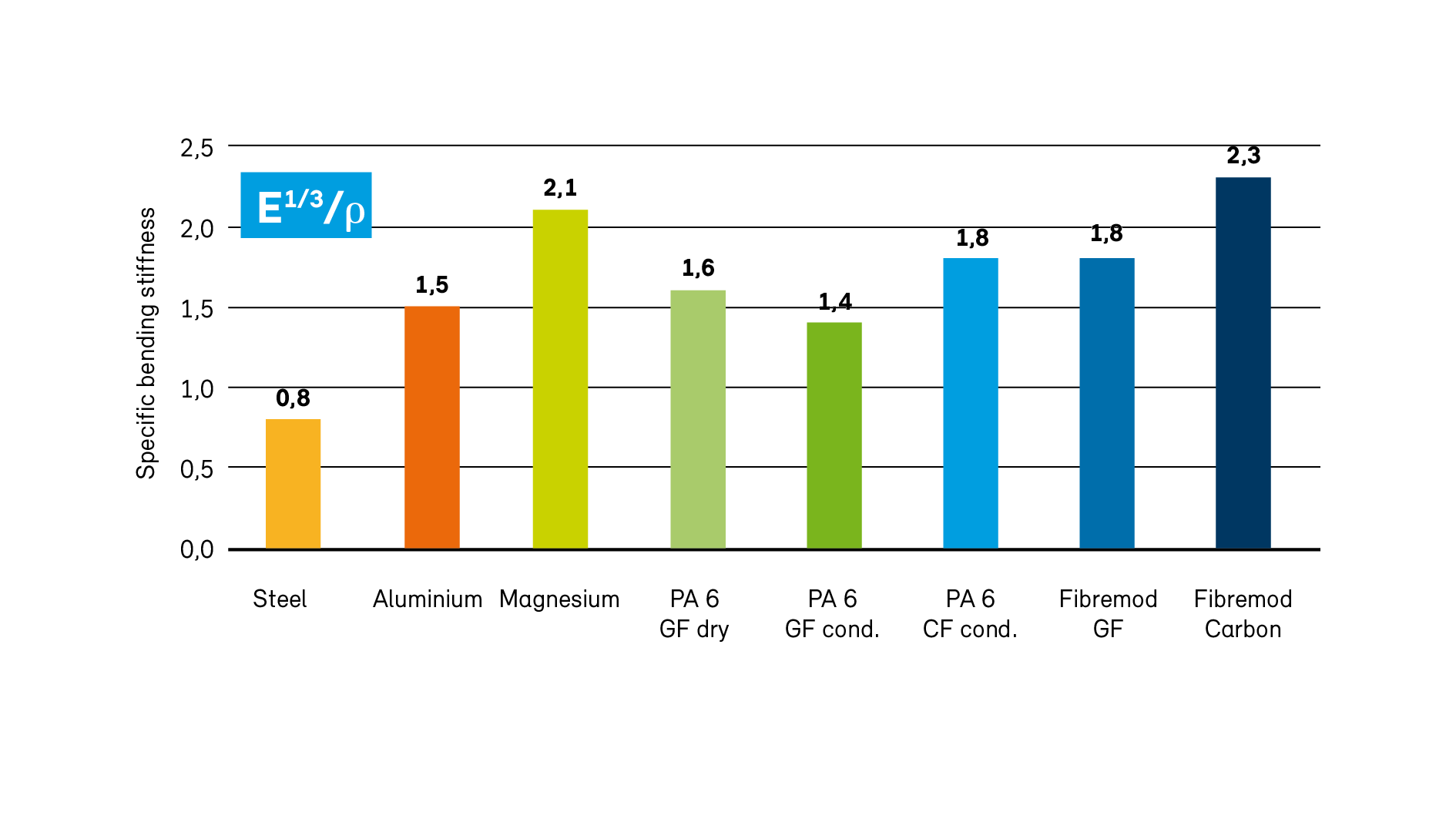

OEMs und Tiers reservieren weiterhin einen großen Teil ihrer F&E-Budgets für die Entwicklung neuer Ideen für den Leichtbau in der Fahrzeug-Massenproduktion. Borealis hat diese Herausforderung angenommen und unterstreicht seine Position als bevorzugter Zulieferer der Automobilindustrie aufgrund seiner differenzierten Lösungen. Die Verwendung von Kohlefasern ermöglicht eine maßgebliche Verbesserung der Steifigkeit im Vergleich zu herkömmlichen Glasfasermaterialien. Fibremod Carbon-Werkstoffe weisen eine Steifigkeit auf, die es bei Polypropylenen zuvor noch nicht gegeben hat, und erreichen bis zu 20.000 Megapascal (Mpa) in Verbindung mit einer außerordentlich geringen Dichte. Die spezifische Steifigkeit bietet eine Möglichkeit zum Vergleich von Dichte und Steifigkeit unterschiedlicher Materialien, um so die effektivste Lösung zu ermitteln. Dies ist die gängige Methode zur Nutzenevaluierung und Optimierung der Leichtbauweise. Im Rahmen dieses Vergleichs übertrifft Fibremod Carbon sogar leichtgewichtige Metalle wie Aluminium oder Magnesium, wodurch ein Gewichtseinsparungspotenzial von mehr als 60 Prozent im Vergleich zu Stahl ermöglicht wird. In der Praxis bedeutet dies, dass Bauteile mit ähnlicher oder sogar höherer Steifigkeit und geringerem Gewicht entwickelt werden können. Für Strukturbauteile kann die Geometrie angepasst werden, um für eine optimale Nutzung der verbesserten Steifigkeit zu sorgen, was weiteres Potenzial für Gewichtseinsparungen schafft.

Abbildung: Spezifische Biegesteifigkeit von Fibremod mit Glasfaser (GF) und Kohlefaser (CF) im Vergleich zu üblicherweise verwendeten leichtgewichtigen Metall- und Polyamid- (PA-) Lösungen. © Borealis.

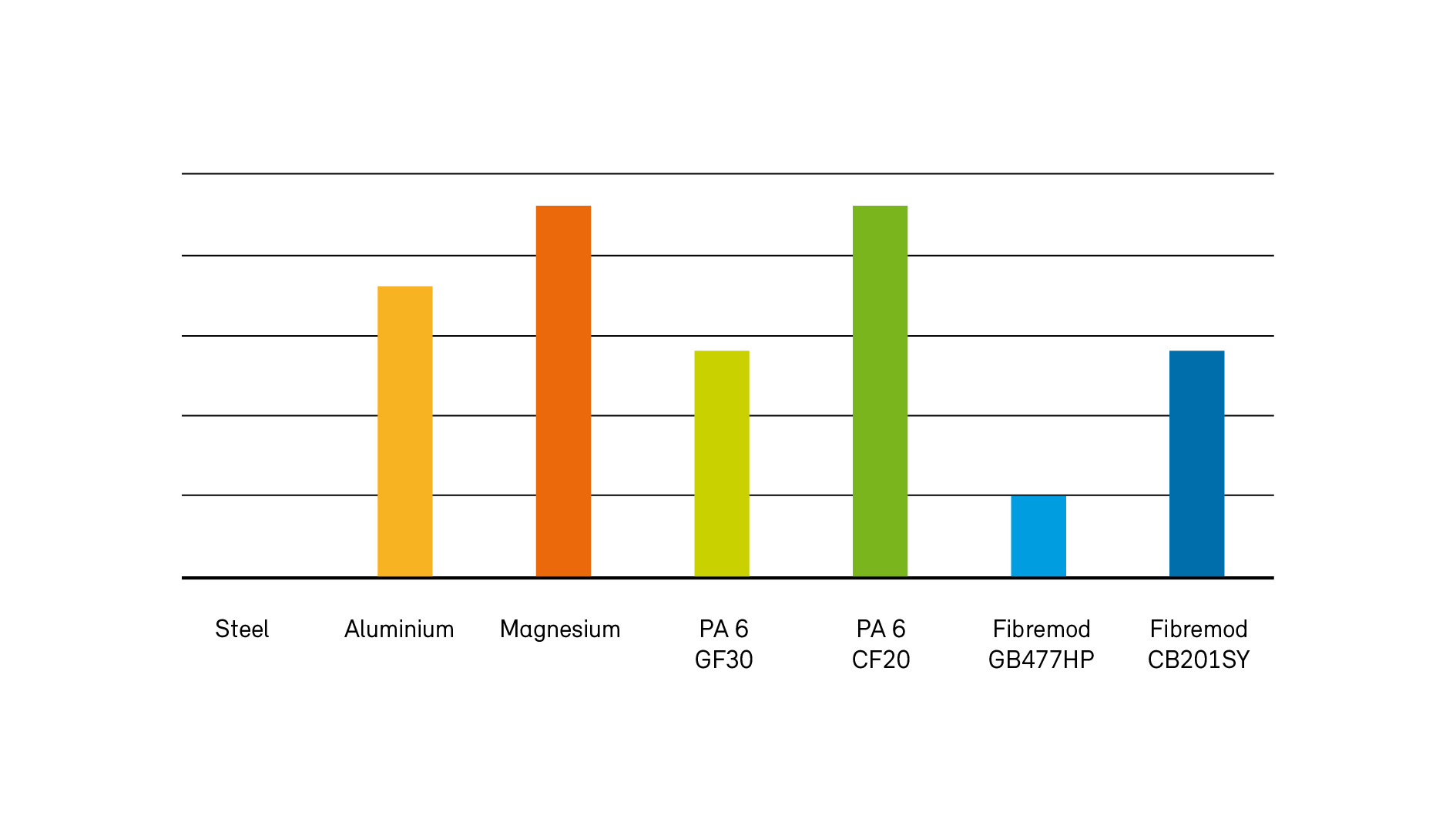

Das Borealis Fibremod Carbon-Technologie-Portfolio stellt eine äußerst kosteneffektive Alternative zu anderen technischen Polymeren, Hochleistungspolymeren oder auch leichtgewichtigen Metallen dar. Mit Fibremod Carbon können die gleichen Gewichtseinsparungen erzielt werden wie mit üblicherweise verwendeten Materialien wie Magnesium oder kohlefaserverstärktem Polyamid. Ein zusätzlicher Vorteil in diesem Zusammenhang ist die Vermeidung von Kontaktkorrosion und Feuchtigkeitsaufnahme sowie die Eignung der Werkstoffe für günstige Spritzgussprozesse, wobei nur halb so hohe Kosten wie mit herkömmlichen Materialien anfallen. Auch im Vergleich zu Aluminium ergeben sich erhebliche Kostenvorteile; ein Vergleich mit PA6-GF30 zeigt einen neutralen Kostenvorteil, allerdings ein um 30 Prozent höheres Gewichtsreduktionspotenzial.

Abbildung: Relative Materialkostensteigerung pro Kilogramm an Materialeinsparungen beim Vergleich von üblicherweise verwendeten Materialien wie Metallen, Polyamid (PA) und Fibremod. © Borealis.

Da kohlefaserverstärkte PP-Werkstoffe von Natur aus komplex sind, ist für ihre Entwicklung intensives Engineering erforderlich. Aus diesem Grund entwickelte Borealis computergestützte Methoden zur Prognose der Faserorientierung und -verteilung, was eine integrative Simulation der Performance der Endanwendung ermöglicht. Darüber hinaus hat Borealis modernste Testmethoden und Standards für faserverstärktes PP entwickelt und arbeitet mit großem Engagement an der weiteren Verbesserung seiner Modellierungs- und Simulationsmethoden. Das bedeutet, dass Borealis seinen Kunden umfassenden Support bei der Entwicklung und Implementierung neuer leichtgewichtiger Lösungen auf Basis von Fibremod Carbon bieten kann; die teure Entwicklung von Prototypen sowie die physischen Tests der Endanwendungen können somit auf ein Minimum reduziert werden.

„Aufbauend auf unserer Erfolgsgeschichte mit 'Value Creation through Innovation‚ werden wir durch die Erweiterung unserer hochmodernen Fibremod-Technologie-Palette eine neue Generation leichtgewichtiger Hochleistungsmaterialien anbieten", erklärt Nicholas Kolesch, Borealis Head of Marketing Automotive. „Durch den Einsatz der Borealis Fibremod-Technologie und mit unserer Erfahrung aus hunderten von Engineering-Projekten, die wir in den letzten zehn Jahren umgesetzt haben, hilft Borealis der Automobilindustrie dabei, weitere Einsparungen bei Gewicht, Entwicklungszyklen und Kosten zu erzielen."

Drei neue Sorten werden die bereits zum jetzigen Zeitpunkt hochmoderne Fibremod-Palette noch weiter verbessern:

Diese neuen Werkstoffe eignen sich insbesondere für Anwendungen wie Kettenspanner, Pumpengehäuse, Scheinwerfergehäuse, Ölwannen, Sitzrahmen, Armlehnen, Schaltkulissen und Schiebedachrahmen. Außerdem wird die Möglichkeit einer Verwendung für Strukturteile und für Anwendungen unter der Motorhaube sowie für Motorradbauteile ausgelotet.

Für mehr Information, besuchen Sie bitte unsere internationale Driving Tomorrow Website:

www.borealisdrivingtomorrow.co...

ENDE

Für weitere Informationen wenden Sie sich bitte an:

Virginia Mesicek

External Communications Manager

Tel. +43 (0)1 22 400 772 (Vienna, Austria)

e-mail: virginia.mesicek@borealisgroup.com

Spezifische Biegesteifigkeit von Fibremod mit Glasfaser (GF) und Kohlefaser (CF) im Vergleich zu üblicherweise verwendeten leichtgewichtigen Metall- und Polyamid- (PA-) Lösungen.

© Borealis.. image. 36kb

Relative Materialkostensteigerung pro Kilogramm an Materialeinsparungen beim Vergleich von üblicherweise verwendeten Materialien wie Metallen, Polyamid (PA) und Fibremod.

© Borealis. image. 20kbSeit mehr als 50 Jahren ist Borealis ein führender Anbieter innovativer Polyolefinkunststoffe für Engineering-Anwendungen in der Automotive-Industrie. Mit der einzigartigen und unternehmenseigenen Borstar® Technologie und der Fibremod™ Post-Reaktor-Technologie für faserverstärkte Polypropylen-Werkstoffe liefert Borealis ideale Lösungen für den Ersatz konventioneller Materialien wie Metall, Gummi oder technischer Polymere. Borealis arbeitet kontinuierlich an neuen Materiallösungen, welche die Entwicklung leichtgewichtiger Bauteile fördern und daher eine wichtige Rolle bei der Verbesserung der Energieeffizienz spielen. In Fahrzeugen werden Borealis' hochmoderne Polyolefinkunststoffe in einer Reihe von Innen- und Außenanwendungen sowie für Anwendungen im Motorraum verwendet. Dazu zählen Stoßfänger, Karosserieteile, Armaturentafeln, Türverkleidungen, Klimakontroll- und Kühlungssysteme, Luftansaugkrümmer und Batteriegehäuse.

Borealis ist ein führender Anbieter innovativer Lösungen in den Bereichen Polyolefine, Basischemikalien und Pflanzennährstoffe. Mit einem Umsatz von 8,3 Mrd. Euro im Jahr 2014, Kunden in über 120 Ländern und einem aktuellen Mitarbeiterstand von rund 6.500 weltweit, steht Borealis zu 64% im Eigentum der International Petroleum Investment Company (IPIC), Abu Dhabi, sowie zu 36% der OMV, einem integrierten, internationalen Öl- und Gas Unternehmen. Borealis hat seine Konzernzentrale in Wien, Österreich. Gemeinsam mit Borouge, einem Joint Venture mit der Abu Dhabi National Oil Company (ADNOC), erstellt Borealis Produkte und Dienstleistungen für Kunden auf der ganzen Welt.

Unter Nutzung der unternehmenseigenen Borstar®- und Borlink™-Technologien und mit 50 Jahren Erfahrung im Bereich Polyolefine (Polyethylen und Polypropylen) beliefern Borealis und Borouge Schlüsselindustrien im Bereich Infrastruktur, Automobile und anspruchsvolle Verpackungen.

Die Borouge 3 Anlagenerweiterung in Abu Dhabi wird 2015 voll betriebsfähig sein. Borouge 3 wird bei vollem Betrieb eine zusätzliche Produktionskapazität von 2,5 Millionen Tonnen liefern und die Gesamtproduktionskapazität von Borouge somit auf 4,5 Millionen Tonnen erhöhen. Damit werden Borealis und Borouge über eine Polyolefin-Produktionskapazität von insgesamt rund 8 Millionen Tonnen verfügen.

Borealis bietet eine breite Palette an Basischemikalien wie Melamin, Phenol, Aceton, Ethylen, Propylen, Butadien und Pyrolysebenzin, die in zahlreichen Branchen Verwendung finden. Gemeinsam mit Borouge werden im Jahr 2015 rund 6,5 Millionen Tonnen Basischemikalien produziert.

Mit seinem umfangreichen Pflanzennährstoffe-Portfolio generiert Borealis echte Wertschöpfung für die Agrarindustrie. Das Unternehmen produziert und vermarktet rund 5 Millionen Tonnen Pflanzennährstoffe und Technische Stickstoffprodukte pro Jahr.

Borealis und Borouge haben zum Ziel, wertvolle Leistungen für die Gesellschaft zu erbringen, indem sie echte Lösungen für echte gesellschaftliche Herausforderungen liefern. Beide Unternehmen haben sich den Prinzipien von Responsible Care® verpflichtet, einer Initiative zur Verbesserung der Sicherheitsperformance in der chemischen Industrie. Mit innovativen Produkten und ihrem Water for the World™-Programm leisten sie einen Beitrag zur Lösung der weltweiten Herausforderungen im Bereich Wasser und sanitäre Versorgung.

Weiterführende Links:

www.borealisgroup.com

www.borouge.com

www.waterfortheworld.net

Borstar ist eine eingetragene Handelsmarke der Borealis Gruppe.

Fibremod und Water for the World sind Handelsmarken der Borealis Gruppe.

Thank you for understanding that we are only able to respond to media enquiries. For all other inquiries, please reach out to us via these contact forms.

Media representatives can reach our media desk during work days in Austria between 8:30 a.m. and 17:00 p.m. (CET) via email or telephone.

High-resolution images and videos are available for download in our media gallery.

Group Media Desk

+43 1 22 400 899 (Vienna, Austria)